Прецизионный фольговый резистор

Точнее и надежнее не бывает

Как свидетельствуют материалы исследования Информационно-аналитического центра современной электроники [1], в общем объеме российского рынка электронных компонентов доля пассивных компонентов достигает 8%. По сравнению с 46% для полупроводниковых компонентов, вроде бы это не очень много. Но усредненная характеристика стоимостных показателей между первыми и вторыми такова, что в количественном соотношении доля пассивных элементов в радиоэлектронном средстве несравнимо больше, чем активных. Ведь пассивные элементы служат «обвязкой» последних. Инженер, разрабатывая радиоэлектронное средство, путем выбора типа и параметров пассивных элементов устанавливает требуемый электрический режим активных компонентов. И при этом решает главную задачу надежности: в результате такого выбора устройство с заданной вероятностью должно безотказно функционировать в самых жестких условиях эксплуатации. Учитывая, что бóльшая половина пассивных компонентов —

резисторы, становится очевидным их огромное влияние на успешное выполнение спроектированным устройством своего целевого предназначения. Как говорится, мал золотник, да дорог.

Казалось бы, поскольку в электронике и радиотехнике резистор — самый «древний» элемент, с его стороны не приходится ожидать каких-либо непредвиденных обстоятельств, препятствующих успешному проектированию электронных средств. Зачастую так и происходит, когда условия эксплуатации не сильно отличаются от привычных бытовых и промышленных. Тогда обнаруженное на производстве при входном контроле отклонение электрического сопротивления резистора от номинального значения в 5. и даже 10% вполне допустимо, и если внезапных внутренних обрывов в резисторах не происходит, а в процессе старения изменение номинала не превышает нескольких процентов, то спроектированное изделие годами работает исправно.

Совершенно другой подход требуется при проектировании метрологических приборов, когда требуется близкая к абсолютной точность результатов измерений, или в разработке радиоэлектронных средств, функционирующих в аномальных внешних условиях, будь то активная химическая среда, температура, измеряемая сотнями градусов жары или холода, сверхвысокое давление или почти абсолютный вакуум — как в космосе, где обычными оказываются также длительные многократные весовые перегрузки. В таких случаях конструктору никак не обойтись без особо стабильных и прецизионных фольговых резисторов, о которых пойдет речь в статье.

Изобретение, рожденное упорным трудом

Еще с 1816 г. в науке было известно явление фотоупругости (фотостресса), связанное с возникновением оптической анизотропии в прозрачных твердых телах под действием механических напряжений. Данное явление позволяло оценить силу механического воздействия путем измерения смещения оптического луча на выходе тестируемого оптически прозрачного твердого тела. В связи с развитием сверхзвуковой авиации и космических летательных аппаратов в 50–х годах прошлого столетия актуальной стала задача измерения перегрузок, или, другими словами, разработки тензодатчиков. Одним из первых свой научный интерес к данной проблеме проявил двадцатидвухлетний ученый Феликс Зандман (Felix Zandman), окончивший в 1949 г. университет Нанси (Франция) по специальности «физика и техника». Жажда к знаниям и успехи в обучении были столь значительными, что ему по окончании университета было присвоено почетное звание «Студент века».

Следующий жизненный этап даровитого ученого связан с докторантурой в знаменитом университете Сорбонны, где Ф. Зандман исследовал влияние механического давления на электрическое сопротивление проводника с током. Научное предположение о возможности оценки механического стресса, воздействующего на проводник с током, путем измерения его электрического сопротивления, после длительных и упорных экспериментов воплотилось в новый метод и уникальную технологию, составивших основу докторской диссертации. После ее успешной защиты последовали годы преподавания во французской Академии аэронавтики и научно-практической деятельности в авиационной промышленности Франции.

В 1956 г. д-р Зандман получил предложение от компании Budd переехать в США и занять должность директора департамента научных исследований и разработок. Развивая свою методику измерения деформаций, ученый пришел

к идее создания сверхпрецизионного тонкопленочного резистора, прототипа нынешнего фольгового резистора. Однако руководство компании отклонило предложенную бизнес–идею, посчитав ее бесперспективной. И тут надо отдать должное предвидению и уверенности изобретателя в полезности своего «детища» — в 1962 г. для производства фольговых резисторов Ф. Зандман создал собственную фирму, назвав ее Vishay (в соответствии с именем литовского городка, где родилась и жила бабушка, воспитавшая будущего ученого-изобретателя).

Можно только гадать, что именно — точный технический анализ, оригинальное сочетание старых и новых конструктивов в производстве изобретенного резистивного элемента или простое везение — помогло создать продукт, стремительно ворвавшийся на рынок резисторов, но дела у новоявленного бизнесмена с докторским званием пошли чрезвычайно успешно. В те годы привычные всем конструкторам резисторы оформлялись в цилиндрическом корпусе. Новая технология предполагала совмещение токопроводящего слоя с керамическим основанием — пластинкой квадратной или прямоугольной формы. Соответственно, потребовался корпус резистора, в качестве которого превосходно подошел аналогичный от малогабаритного слюдяного конденсатора, производимый в больших количествах на стандартном оборудовании. Причем рассеиваемая резистором мощность 0,33 Вт дополнила сложившийся к тому времени ряд стандартных значений 0,125, 0,25 и 0,5 Вт, что также возымело эффект новизны. Главное же достоинство фольговых резисторов, благодаря которому начали поступать миллионные заказы от военной промышленности, — это невиданные доселе прецизионность и стабильность резисторов даже в самых жестких условиях эксплуатации. Дела у новой фирмы пошли настолько успешно, что всего лишь через два года, в 1964 г., лицензию на производство запатентованных резисторов нового типа начали раскупать другие зарубежные производители, в том числе и в России (в 1973 г.).

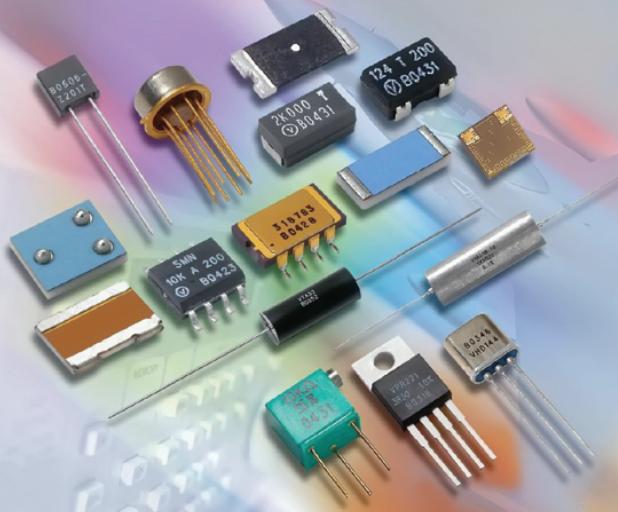

Несмотря на безвременную кончину доктора Ф. Зандмана в июне 2011 г., фирма Vishay Intertechnology, Inc. продолжает оставаться безусловным лидером в производстве и реализации прецизионных резисторов, занимая примерно треть мирового рынка: в Азии и Европе по 37%, в Америке — 26%. Помимо резисторов в сферу интересов компании в настоящее время входят также конденсаторы, диоды, транзисторы, микросхемы, элементы оптоэлектроники и другие компоненты, что стало возможным благодаря активно проводимой руководством политике поглощения смежных подразделений всемирно известных фирм — Temic (Telefunken), Infineon, General Semiconductor и др. Однако несомненно, что основным продуктом, продвигаемым на мировом рынке фирмой Vishay, останутся сверхпрецизионные фольговые резисторы, превосходящие по своим параметрам другие типы резисторов. Рассмотрим истоки и причины такого превосходства.

Все познается в сравнении

Последние десятилетия развития электронной промышленности убедительно свидетельствуют о неуклонном стремлении к миниатюризации производимых устройств и приборов различного назначения. В связи с этим постоянно повышаются требования как к параметрам используемых компонентов, так и к их надежности, определяющей работоспособность устройства в целом. Оправданной, с точки зрения автоматизации производства, оказалась «чипизация» элементов, и среди них в первую очередь — резисторов, являющихся основными «строительными блоками» для многих схем. Их положительным свойством является экономное расходование полезной площади на печатной плате проектируемого устройства и отличная приспособляемость к автоматизированному сборочному процессу. При возможности использования разнотипных резисторов следует учитывать, что общая надежность устройства будет определяться наиболее слабым звеном, следовательно, конструктору необходимо осознанно подходить к выбору элементов, анализируя их основные и вспомогательные параметры.

В таблице 1. представлена сравнительная характеристика наиболее распространенных прецизионных резисторов [2]. Очевидно, что проволочные резисторы, присутствующие в таблице, не могут быть исполнены в виде чипов, поскольку для их изготовления требуется намотка резистивного провода на керамическую (пластиковую) шпульку. Тем не менее такие прецизионные резисторы применяют на печатных платах с монтажом в отверстиях. Выбирая диаметр и материал провода, конструктор обеспечивает требуемое значение электрического сопротивления резистора и его первоначальные параметры. У этих резисторов, по сравнению с тонко- и толстопленочными, самый низкий температурный коэффициент сопротивления (ТКС), характеризующий относительное изменение сопротивления резистора при изменении температуры окружающей среды на 1. °С. За рубежом в качестве единицы измерения данного параметра для прецизионных резисторов используют миллионные доли относительного изменения сопротивления резистора (ppm/°C), а в отечественной технической литературе — полный аналог такой единицы измерения ТКС: 10–6•1/°C.

На изменение сопротивления резистора влияет не только температура внешней среды, но и саморазогрев элемента при прохождении электрического тока. Причем внутренняя часть провода, прилегающая к основанию (шпульке), нагревается сильнее, чем внешняя, обтекаемая воздухом. Точно так же провод вблизи выводов вследствие дополнительного отвода тепла через выводы на печатную плату нагревается меньше, чем центральная часть резистора. В результате разогрева проволочного резистора при включении аппаратуры и охлаждения после отключения в проводе и шпульке происходит вначале упругая (обратимая) деформация, а по мере старения — необратимая. Постоянные механические деформации приводят к случайным изменениям электрических параметров провода и непредсказуемым результатам в конце жизненного цикла резистора. Неблагоприятную динамику изменения класса точности проволочного резистора отображают данные, приведенные в 4-й и 5-й колонках таблицы. Здесь видно, как по мере эксплуатации проволочный резистор теряет свое превосходство в точности и сравнивается с тонкопленочным резистором.

Как и пленочные, проволочный резистор обладает значительной тепловой инерцией. Ему требуется несколько минут, чтобы после включения тепловой режим стабилизировался и сопротивление достигло требуемой точности.

С другой стороны, толщина и масса проводящего материала в проволочном резисторе значительно больше, чем у пленочных, что позволяет ему без ущерба для работоспособности выдерживать электростатический разряд (ЭСР) с напряжением до 25 000 В. Также проволочный резистор превосходит пленочные по коэффициенту шума.

Однако у проволочного резистора отмечается существенный недостаток, ограничивающий его применение в цепях переменного (импульсного) тока на частотах выше 50 кГц. Плотное расположение на шпульке витков провода приводит к образованию заметной межвитковой емкости. А поскольку направление тока в соседних витках одинаковое, то и суммарная индуктивность такой обмотки с резистивным проводом наряду с распределенной эквивалентной емкостью могут быть весьма значительными.

В отличие от проволочных производство тонкопленочных резисторов автоматизировано в гораздо большей степени, и поэтому затраты на единицу продукции существенно меньше. Они более компактны по сравнению с проволочными, и их применение оправдано в приборах, где достаточен промежуточный уровень точности сопротивления резистора.

Процесс изготовления тонкопленочного резистора заключается в вакуумном напылении на керамическую подложку паров металла (хрома, тантала, нихрома и др.), при этом образуется пленка толщиной всего лишь 5–25 нм (1 нанометр = 10–9 м). В дальнейшем на металлическую пленку методом фотолитографии проецируют групповое изображение резисторов с заданной конфигурацией токопроводящей дорожки и подвергают химическому или ионному травлению токопроводящий слой под засвеченными в ультрафиолетовых лучах участками фоторезиста. На заключительном этапе осуществляют порезку на отдельные элементы групповой сборки резисторов на общей подложке и их герметизацию.

Очевидно, что точность сопротивления изготовленного тонкопленочного резистора определяется, в основном, технологическим соблюдением заданной толщины напыляемой металлической пленки, и в начале жизненного цикла точность весьма высока, лишь на порядок уступая точности прецизионного проволочного резистора. Примерно одинаковы для сравниваемых в данном случае резисторов ТКС,

а также точность в конце жизненного цикла и на заданном этапе функционирования (через 2. и 10 тыс. ч работы). Однако из-за незначительной толщины пленки такой резистор способен выдержать значительно меньший ЭСР, напряжением всего лишь 2500 В. И коэффициент теплового шума у него существенно выше, достигая –20 дБ.

По всем параметрам вышеназванным аналогам уступает толстопленочный резистор, в котором толщина проводящего слоя составляет 10–100 мкм. Тем не менее объемы производства и потребления таких элементов остаются значительными благодаря их относительной дешевизне. В то же время таким элементам свойственна высокая надежность, обусловленная прочным сцеплением токопроводящего слоя с керамической подложкой. При производстве токопроводящую пасту через сетчатый трафарет наносят на подложку, а затем подвергают сушке и вжиганию. В результате прочность сцепления подложки с толстой пленкой достигает 50 кгс/см2.

Толстые пленки на основе серебряно-палладиевой, оловянной, боридной, рутениевой и др. пасты представляют собой вкрапления токопроводящих гранул в стеклянной матрице [3], как это показано на рис. 1. Электрические контакты между гранулами создают дорожку для протекания тока в резисторе. Таких параллельных дорожек образуется великое множество, их интегрирование (объединение) во всем объеме материала задает требуемое электрическое сопротивление толстопленочного резистора. Тепловое линейное расширение токопроводящего слоя приводит к обрыву многих дорожек, но их настолько много, что выхода резистора из строя не наблюдается. Однако, как показано в таблице, термостабильность, изначальный класс точности и стабильность сопротивления в процессе функционирования у толстопленочного резистора значительно хуже, чем у аналогов. К тому же гранулированная структура проводящего материала и флюктуация токопроводящих путей приводят к образованию сгустков электронных зарядов

и их скачкообразному продвижению через резистор. В результате чем выше сопротивление резистора, тем меньше содержание гранул металла в его объеме и тем выше уровень шума и меньше стабильность. С другой стороны, стекловидный материал в составе толстопленочного резистора образует дополнительную герметизирующую пленку, поэтому его влагостойкость выше, чем у тонкопленочного резистора.

Все вышесказанное, а также приведенные в таблице данные убеждают нас в абсолютном превосходстве фольгового резистора, но его замечательные свойства заслуживают отдельного рассмотрения.

ТКС фольгового резистора

Как известно, в соответствии с классической электронной теорией сопротивление проводника, изготовленного как из чистого металла, так и из сплавов различных металлов, подвержено влиянию температуры. Ионы и атомы, находящиеся в узлах кристаллической решетки, совершают тепловые гармонические колебания относительно положения равновесия. Свободные электроны, создающие электрический ток, по мере продвижения вдоль проводника сталкиваются с узлами решетки, испытывая сопротивление своему движению. Чем выше температура металла (сплава), тем больше препятствий (столкновений), тем выше сопротивление. Разумеется, с ростом температуры у различных металлов (сплавов) относительное повышение сопротивления различно.

Еще в 50-х годах прошлого столетия Ф. Зандман задался целью создать такой сплав, чтобы его сопротивление не зависело от температуры. Однако он понимал, что тепловое движение узлов кристаллической решетки с ростом температуры устранить невозможно, его можно только каким-то образом скомпенсировать. И выход был найден.

Обратим внимание на структуру проводимости электрического тока в фольге, изготовленной из сплавов различных металлов [3], показанную на рис. 2. В качестве исходных материалов молодой ученый экспериментировал с хромом, никелем, молибденом и др. Если на рис. 1. «дорожка» для протекания тока образована соприкасающимися острыми краями токопроводящих гранул в изоляционном материале, то в охлажденном расплаве металлов на рис. 2. мы видим огромное множество таких «дорожек» между плотно расположенными «островками» проводимости (группами кристаллов) — ведь никаких изоляторов в расплав не вводилось. Теперь представим, что мы начали сжимать островки. Чем плотнее они будут прижиматься друг к другу, тем меньше окажется результирующее сопротивление проводника.

Осталось объединить эти два разнородных физических явления. Для этого изобретатель сцементировал слой фольги из металлического сплава с керамической подложкой. Механическое соединение фольги с подложкой оказалось очень прочным. Причем коэффициент линейного расширения сплава путем композиции различных металлов подбирался почти таким же, как у керамической подложки, чтобы не допустить механического разрыва фольги толщиной 0,002–0,1 мм, прочно соединенной с подложкой. В силу этого при нагревании фольга стремилась расшириться, но подложка тормозила это расширение, т. е. островки проводимости подвергались внешнему сжатию. В результате внутреннее увеличение электрического сопротивления металлического сплава вследствие нагревания компенсировалось дополнительным сжатием и улучшением контакта между островками, поэтому результирующее сопротивление такого проводника почти не изменялось.

Тысячи, если не миллионы, экспериментов были проведены неутомимым первооткрывателем Ф. Зандманом, прежде чем приблизиться к желаемому результату. И, как видно на рис. 3, первым удачным оказался сплав, обозначенный автором изобретения литерой С (C Alloy). Для данного сплава ТКС, имеющий параболическую зависимость от температуры, аппроксимируют прямой линией, показанной на рисунке синим цветом, и по абсолютному значению он составляет ±2 ppm/°C. Десятки лет упорного труда потребовались, чтобы создать сплав K Alloy с ТКС = ±1 ppm/°C. И прошло еще почти полвека, прежде чем в 2000 г. осуществилась мечта изобретателя, когда был получен сплав Z Alloy, у которого ТКС = ±0,2 ppm/°C. Несмотря на современный уровень развития науки и техники, никакими другими методами получить столь низкий ТКС у резисторов до настоящего времени не удается.

Когда шум шуму — рознь…

Вряд ли доктор Зандман при изобретении резистора с предельно низким ТКС задавался целью снизить уровень шума в усилителях слабых электрических сигналов. Усилитель может быть исполнен как на дискретных элементах, так и на интегральных микросхемах. В любом случае рабочий режим усилителя задают резисторы. А поскольку усиление требуется достаточно большое, будет усиливаться не только некоторый слабый полезный импульсный сигнал, осциллограмма которого показана на рис. 4a, но и соизмеримые с полезным сигналом шумы, создаваемые обычными резисторами во входных цепях усилителя [3], как это иллюстрирует рис. 4b. При использовании прецизионных фольговых резисторов уровень шумов в усиленном сигнале значительно снижается, его осциллограмму демонстрирует рис. 4c.

Природа возникновения шумов в резисторах рассмотрена ранее (рис. 1, 2). Если сравнивать показанный на рисунках путь прохождения тока в тонкопленочных и фольговых резисторах, бесспорным окажется преимущество последних за счет множественности «элементарных» путей, образующих суммарный ток в резисторе. В свою очередь, такая множественность образована более тесным соприкосновением островков проводимости, у которых все грани участвуют в проведении тока. Важное следствие такого механизма токообразования в фольговых резисторах — нейтрализация влияния повышения температуры на уровень шума, когда более плотное соединение островков способствует образованию дополнительных путей для прохождения электрического тока. Аналогично компенсируется повышение шумов при возрастании электрического напряжения в токопроводящей цепи в отличие от пленочных резисторов, где существенное влияние оказывает как минимальная толщина проводящей пленки, так и неустойчивое соединение токопроводящих гранул в матрице изоляционного материала.

К тому же фольговые резисторы в индивидуальных корпусах отличаются значительно лучшей герметизацией, чем проволочные и пленочные, поэтому в них повышение влажности окружающей среды не влияет на повышение уровня электрических шумов.

Существенный вклад в уровень электрического шума в резисторах вносит также переход от токопроводящего материала к выводам для подключения к внешней схеме, т. е. конструкция выводов. Наиболее оптимальной она оказалась именно в фольговых резисторах. Этому способствует относительно высокая проводимость используемого в таких резисторах материала, что позволяет контактные площадки для подключения выводов исполнять из той же фольги, что и токопроводящие проводники [3], как это показано на рис. 5. Но в особо ответственных вариантах применения фольговых резисторов технология их изготовления предусматривает возможность золочения выводов на керамической подложке, что способствует дополнительному снижению уровня электрического шума.

В итоге оказывается, стремился ли изобретатель Зандман к подобному результату или он получен благодаря удачному стечению технических обстоятельств, но никакие другие резисторы не могут сравниться с фольговыми по уровню создаваемых ими электрических шумов и другим показателям, о которых пойдет речь далее.

Чем достигается особая прецизионность фольгового резистора?

Если обратиться к таблице 1, можно видеть, что у фольговых резисторов в серийном производстве отклонение сопротивления от номинального значения не превышает 0,001%. Заметим, что это отнюдь не тот предел точности, который достижим на поточном оборудовании фирмы Vishay Intertechnology, Inc. По индивидуальному заказу фирма предоставляет специальный сервис PFS (Prototype Fastlane Service) [3], суть которого состоит в гарантированной возможности в течение 76 ч изготовления и отправки потребителю партии резисторов с произвольным заданным номинальным значением сопротивления, например 123,4567 Ом. Как же достигается подобная точность?

В технологической основе создания сверхпрецизионных резисторов лежит упомянутый выше процесс фотолитографии, используемый также при изготовлении тонкопленочных резисторов. Рассмотрим промежуточный результат (рис. 5), когда на керамической подложке с резистивным слоем фольги (закрашен белым цветом) уже сформирована требуемая топология токоведущих проводников. На левой части керамической подложки расположены контактные площадки для формирования выводов резистора. Вертикально расположенные линии — это проводники, образующие бесподстроечную часть резистора.

Правая часть рисунка отображает горизонтально расположенные проводники и соединенные с ними так называемые триммерные (подгоночные) площадки, в крупном масштабе показанные в центре изображения. Здесь проводники окрашены в черный цвет, а изоляционные промежутки — в белый.

Пунктиром показан путь электрического тока в двух абсолютно идентичных смежных участках резистора — А и В. На участке В триммерная площадка удалена с помощью лазера, поэтому в обход препятствия электрический ток вынужден преодолевать длинный меандрообразный путь со сравнительно большим сопротивлением. На участке А триммерная площадка осталась нетронутой, благодаря чему электрический ток «выбирает» кратчайший путь в обход меандро

образного участка. Очевидно, что электрическое сопротивление участка В существенно больше, чем участка А.

Лазерное удаление отдельных триммерных площадок позволяет в автоматизированном режиме осуществлять калибровку прецизионного резистора. Как показывает шкала в правой части рисунка, влияние отключаемого при калибровке резистора меандрообразного участка максимально вверху и позволяет грубо изменять номинальное значение сопротивления (с точностью до 19,6%), и минимально внизу (с точностью до 0,0005%).

Высокочастотное применение фольговых резисторов

В отличие от остальных прецизионных резисторов, меандрообразная топология токоведущего проводника в фольговых резисторах предоставляет конструктору еще одно неоспоримое преимущество — возможность их широкого применения в высокочастотных цепях. Для пояснения данного замечательного свойства рассмотрим эквивалентную схему прецизионного проволочного резистора [3], показанную на рис. 6. В этом резисторе витки провода намотаны на керамическую шпульку в одном направлении (если смотреть со стороны вывода — либо по часовой стрелке, либо против). И поскольку во всех витках направление электрического тока одинаково, то и отдельные межвитковые емкости, и индуктивные составляющие отдельных витков складываются, причем суммарная реактивная составляющая полного сопротивления прецизионного проволочного резистора оказывается настолько значительной, что его работа невозможна на частотах выше 50 кГц, как это указывалось выше. На рисунке активная составляющая полного сопротивления резистивного проводника обозначена R0, вывода 1. и вывода 2. — r1 и r2 соответственно, индуктивная — XL0, XL1, XL2, емкостная — XC. Здесь резистивные и индуктивные компоненты включены последовательно, поэтому общее активное сопротивление резистора R = R0+r1+r2, индуктивное — XL = XL0+XL1+XL2, емкостное — ХС. С учетом введенных обозначений модуль полного сопротивления резистора Z может быть выражен равенством:

Благодаря тому, что токоведущие проводники в фольговых резисторах имеют меандробразную структуру, как это показано на рис. 5, их реактивная составляющая в общем сопротивлении оказывается значительно ослабленной. Противоположное направление тока в соседних витках, изображенное на рисунке, приводит к взаимной компенсации индуктивного сопротивления резистора, а межвитковые емкости оказываются включенными последовательно, поэтому суммарная эквивалентная емкость фольгового резистора существенно меньше по сравнению с другими типами резисторов. Типовую частотную зависимость отношения полного сопротивления разнотипных фольговых резисторов к активной составляющей [3] отражает рис. 7. В соответствии с приведенным выше равенством, модуль полного сопротивления резистора (на рисунке — длина вектора Z) можно определить как длину гипотенузы в прямоугольном треугольнике, один из катетов которого — активная составляющая R, второй — разность емкостной и индуктивной составляющих. Как видно на графике, все представленные для исследования фольговые резисторы абсолютно свободны от реактивной составляющей сопротивления на частотах до 1. МГц. Затем для резисторов 10 и 100 кОм в общем сопротивлении начинает сказываться емкостная составляющая. У резисторов 1. кОм и 160 Ом такое влияние становится заметным на частотах свыше 50 и 100 МГц соответственно. В остальных резисторах преобладает индуктивная составляющая, а резистор 100 Ом практически свободен от реактивной составляющей сопротивления на частотах вплоть до 200 МГц, что позволяет его использовать во входных цепях анализаторов спектра радиосигналов, осциллографов и других прецизионных приборах.

Кроме частотной зависимости полного сопротивления, для оценки высокочастотных свойств резистора применяют и другой критерий — способность пропускать импульсный сигнал без искажений фронта. Для фольговых резисторов данный показатель соответствует импульсу с длительностью фронта всего лишь 1. нс, тонкопленочных — 10 нс, толстопленочных — 50 нс.

Из всего сказанного следует, что в случае необходимости схемотехнической обработки высокочастотных или импульсных сигналов с большой крутизной фронта при выборе элементной базы другой альтернативы для инженера-конструктора, помимо фольговых резисторов, просто не существует.

Области применения фольговых резисторов

Представленную выше сравнительную характеристику параметров разнотипных прецизионных резисторов можно продолжать и продолжать. Например, при анализе зависимости сопротивления от приложенного к нему напряжения окажется, что так называемый коэффициент напряжения в фольговых резисторах по сравнению с другими на несколько порядков ниже — менее 0,1 ppm/В. Аналогичное явление наблюдается при исследовании зависимости относительного изменения сопротивления фольгового резистора от рассеиваемой мощности. Так называемый мощностной коэффициент сопротивления в данном случае не превысит 5. ppm/Вт. То же и по всем другим параметрам. Вывод однозначен: на сегодня среди прецизионных резисторов только фольговые могут соответствовать самым жестким предъявляемым требованиям в ответственнейших случаях применения различных электронных устройств.

Многообразие метрологических и других задач, решаемых с помощью фольговых резисторов, порождает широкий спектр типоразмеров серийно производимых компанией Vishay резисторов, исчисляемых сотнями. Чтобы получить первичное представление о такой продукции, выборочно рассмотрим лишь некоторые из резисторов [3], включенные в таблицу 2.

Большинство из представленных в таблице образцов — двухвыводные прецизионные резисторы на основе сплава Z Alloy, исполненные как в виде чипов для поверхностного монтажа, так и с выводами, предназначенными для монтажа посредством пайки в отверстиях.

В таблице показаны также многовыводные резисторы, представляющие собой объединение нескольких резисторов на одной подложке, что позволяет использовать их прежде всего в цепях обратной связи для операционных усилителей. Такое применение дает неоспоримое схемотехническое преимущество по сравнению с другими резисторами по двум причинам. Во-первых, фольговый резистор, как пояснялось, способствует резкому снижению электрических шумов, и, во-вторых, равновеликое воздействие температуры внешней среды на все резисторы с низким ТКС в общей цепи делителя напряжения, образующего обратную связь, как никакого другого способствует почти абсолютной термостабильности электрического режима усилителя. Аналогичный результат не удастся получить в случае применения дискретных фольговых резисторов.

В операционном усилителе используют, как правило, один канал усиления по инвертирующему либо неинвертирующему входу. Но в ряде случаев требуется усиление сразу по двум каналам, т. е. дифференциальное усиление. В таких усилителях число резисторов, задающих требуемый электрический режим, кратно возрастает. И только фольговые резисторы на общей подложке обеспечивают высокие параметры дифференциального усилителя.

Весьма оправдано применение объединенных на одной подложке фольговых резисторов и в мостовых схемах. Как известно, мостовые схемы применяют в устройствах как для измерения различных электрических параметров устройств и компонентов (сопротивления, частоты, тока, напряжения и пр.), так и в различных следящих системах для датчиков движения и управления двигательными установками. Следовательно, без фольговых резисторов, соединенных на общей подложке по мостовой схеме, невозможно обойтись во всех сферах, где применяются электромеханические устройства, — в автомобилестроении, электронных системах вооружения и военной техники, авиации, современной космической технике и др.

Незаменимыми оказываются датчики тока на основе фольговых резисторов при разработке импульсных источников питания, особенно оперирующих большими токами. В таких преобразователях наряду с большой рассеиваемой на датчиках тока мощностью требуется высокая степень достоверности получаемого сигнала мгновенного значения тока, который может быть значительно искажен заметной эквивалентной емкостью и индуктивностью резистора и способен нарушить нормальную работу замкнутых контуров в цепях усиления сигнала ошибки и автоматического регулирования выходного напряжения (тока).

Высокая степень герметизации фольговых резисторов обеспечивает их независимость от влияния внешней среды с высокой влажностью и агрессивными компонентами в ее составе, что особенно важно в химическом производстве, медицине, судовых механизмах военного/гражданского морфлота и многих других областях.

Еще одна обширная область применения фольговых резисторов — техника высококачественного звуковоспроизведения. В таких системах можно инструментально измерить уровень искажений и привносимых в звуковой сигнал электрических шумов. Однако верность высококачественного звуковоспроизведения теми или иными устройствами в основном оценивается по совокупности субъективных отзывов аудиоэкспертов и меломанов. И подавляющее большинство таких отзывов свидетельствует о полноценном воспроизведении звука только аудиоаппаратурой, базирующейся на фольговых резисторах [3].

С полной номенклатурой производимых компанией Vishay фольговых резисторов можно ознакомиться на сайте производителя. Для заказа продукции, а также уточнения отдельных параметров резисторов, не нашедших отражения

в размещенной на сайте информации, можно обратиться к сотрудникам фирмы PT Electronics, являющейся официальным дистрибьютором Vishay Intertechnology, Inc.

Литература:

- Российский рынок электромеханики. По материалам исследования Информационно-аналитического центра современной электроники // Вестник электроники. 2012. № 2.

- Introduction to High-Precision Resistors Vishay Foil Resistors. http://www.vishaypg.com/docs/49787/intro.pdf.

- Bulk Metal® Foil Resistors. Complete Resource Guide. http://www.vishaypg.com/docs/49789/vfrguide.pdf.