Эволюция IGBT SEMiX: от пружин к прессовой посадке

Одной из основных причин отказов силовых модулей является разрушение паяных соединений, вызванное термомеханическими стрессами, ударными и вибрационными воздействиями, а также усталостными процессами. В наибольшей мере эта проблема относится к устройствам, работающим в тяжелых условиях эксплуатации — на транспорте и в энергетике.

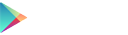

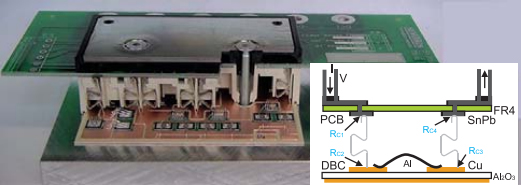

Рис. 1. Интеллектуальный «адаптивный» модуль IGBT: SEMiX703GB126HD/плата адаптера/SKYPER 32

Поиском альтернативных решений, обеспечивающих надежную электрическую связь без применения пайки и сварки, занимаются многие производители. На сегодня наиболее перспективными считаются пружинные соединения и прессовая посадка. Технология пружинных контактов активно внедряется компанией SEMIKRON, она использована в миниатюрных модулях MiniSKiiP, силовых ключах новейшего поколения SEMiX, интеллектуальных модулях высокой мощности SKiiP. Кроме удобства монтажа, пружины обеспечивают высокую стойкость к механическим воздействиям и отсутствие усталостных процессов, свойственных пайке и сварке. Они предназначены для коммутации широкого диапазона токов: от единиц миллиампер в сигнальных соединениях до десятков ампер в силовых цепях [1–4].

Еще один перспективный вариант гибкого сочленения — прессовая посадка (Press-Fit), осуществляющая простое и надежное соединение в широком диапазоне температур. Технология Press-Fit хорошо известна в автомобильной индустрии и секторе телекоммуникации. SEMIKRON использовал метод прессовой посадки при разработке новейшей серии модулей SEMiX Pewss-Fit и цифровых драйверов SKYPER 12.

Типы сигнальных соединений

Жесткая конкуренция, существующая в сфере производства компонентов силовой электроники, предусматривает постоянное улучшение параметров компонентов, совершенствование технологий, разработку новых поколений элементов с уникальными характеристиками. Это же отражено и в растущих мировых требованиях по энергосбережению, эффективности и миниатюризации силовых преобразовательных устройств.

Одна из самых интересных разработок компании SEMIKRON — семейство силовых ключей SEMiX и драйверов SKYPER 32, впервые представленных на выставке PCIM в 2004 году. Терминалы АС- и DC-модулей SEMiX расположены в одной плоскости, что обеспечивает удобство подключения звена постоянного тока. Для соединения с платой драйвера использованы пружинные контакты, что упрощает сборку и исключает необходимость пайки или сварки. Адаптация ядра SKYPER 32 к модулям различных типов осуществляется с помощью адаптерных плат, также выпускаемых SEMIKRON. Сборку SEMiX/SKYPER 32 можно рассматривать как бюджетный вариант интеллектуального силового модуля высокой степени интеграции (рис. 1).

По сравнению со стандартными конструктивами IGBT 34/62 мм, силовые терминалы которых находятся на поверхности корпуса, размещение выводов питания и АС-выхода в одной плоскости на краях модуля имеет существенное преимущество. Тяжелая DC-шина, расположенная на поверхности модуля, создает сильную механическую нагрузку на терминалы, что особенно опасно при вибрациях и ударах. При использовании SEMiX звено постоянного тока располагается на несущей конструкции рядом с модулем. Механические воздействия на выводы при этом оказываются значительно ниже.

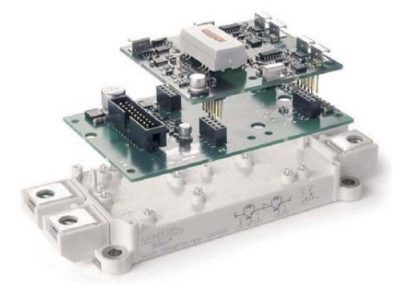

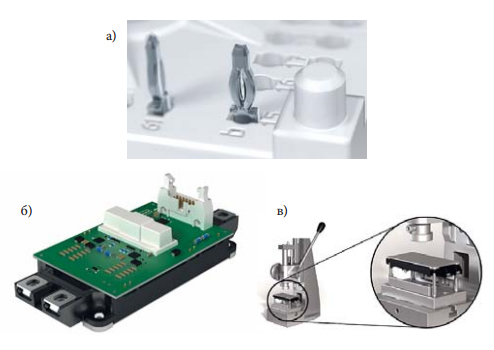

Рис. 2. Типы электрических соединений: а) резьбовое (силовые терминалы); б) сигнальный разъем; в) пружинное; г) прессовая посадка

В широком смысле слова все электрические и тепловые связи в полупроводниковых модулях можно разделить на гибкие (прижимные, пружинные) и жесткие (паяные, сварные). Например, для подключения силовых терминалов используется винтовое соединение (рис. 2а), которое характеризуется высоким контактным усилием (50 N/мм2). Зона сопряжения является по большей части «виртуальной», поскольку из-за шероховатости поверхностей действительное соприкосновение контактирующих частей происходит только на отдельных участках.

При соединении двух проводников эффективная поверхность проводимости образуется участками с металлическим контактом, через которые протекает электрический ток, а также зонами с квазиметаллическим контактом, покрытыми тонкими адгезионными пленками и пропускающими ток благодаря туннельному эффекту. Реальная площадь электрического соединения гораздо меньше кажущейся, поскольку на ней имеются зоны с практически непроводящими пленками окислов, сульфидов и т. п. В результате ток протекает только через небольшие участки с низким переходным сопротивлением (около 8,8·10-4Ом). В литературе их называют точками проводящего контакта, или A-spots, они имеют радиус около 10 мкм, что соответствует допустимой плотности тока примерно 20 А.

По механизму работы пружинное соединение (рис. 2в) принципиально отличается от всех прочих. В традиционном электрическом разъеме присутствует сжимающее контактное усилие (номинальное значение 10 N/мм2, рис. 2б). Разница заключается, прежде всего, в направлении и распределении прижимающего и контактного усилия. У разъема прижим создается за счет пружинящих свойств контактов, сжимающих токонесущий проводник. Усилие в этом случае ограничено упругостью пары сопрягающихся металлов, со временем оно неизбежно ослабевает из-за накопления усталости. Такая конструкция продиктована необходимостью обеспечения большого количества циклов сочленения.

Основные особенности конструктива SEMIX:

- возможность установки платы управления непосредственно на корпусе модуля без применения пайки или использования соединительных проводов;

- применение пружинных контактов для сигнальных соединений;

- одинаковый тип и высота корпуса (17 мм), одинаковый способ подключения для всех компонентов семейства;

- стандартный ряд рабочих напряжений: 600, 1200, 1700 В;

- диапазон рабочих токов: 100–950 А;

- разделение силовых терминалов AC и DC;

- наличие всех стандартных конфигураций IGBT и выпрямителей;

- использование новейших поколений кристаллов IGBT;

- по установочным размерам и положению силовых терминалов совместим с Econo Dual.

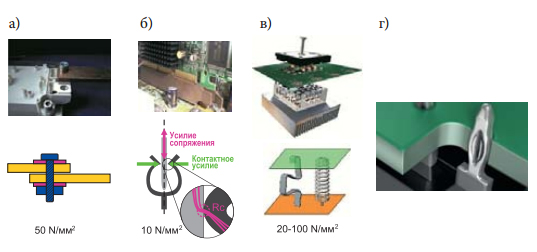

Рис. 3. Одноуровневая конструкция преобразователя: входной выпрямитель (3 SEMiX 2) и инвертор IGBT (3 SEMiX 3), DC-шина, платы управления; вариант практической реализации

Вариант конструкции преобразователя с использованием компонентов SEMiX показан на рис. 3. На одном монтажном уровне размещаются входной выпрямитель и силовые каскады инвертора, звено постоянного тока и платы управления. На общей DC-шине монтируется банк конденсаторов, при этом в ряде случаев отпадает необходимость в снабберах, так как обеспечивается минимальное расстояние между силовыми модулями и конденсаторами шины. Снижение уровня распределенной индуктивности позволяет уменьшить уровень переходных перенапряжений, улучшить электромагнитную совместимость.

Для монтажа и подключения диодных и тиристорных мостов и модулей IGBT SEMiX используются одинаковые технологии. Благодаря этому у разработчиков появилась возможность проектировать силовой каскад частотного преобразователя как единый конструкционный элемент, имеющий общее звено постоянного тока и систему охлаждения. При этом уменьшение габаритов и повышение плотности мощности достигается без ухудшения тепловых характеристик и показателей надежности.

Технология прессовой посадки (Press-Fit)

Как было сказано выше, при соединении контактных поверхностей электрическая связь возникает только в зонах, имеющих реальную связь «металл-металл», что справедливо даже для полированных поверхностей. В случае прессовой посадки на сопрягаемые области возникает дополнительное давление, создающее пластическую деформацию и увеличивающее площадь сопряжения. Высокое контактное давление в данном случае обусловлено тем, что усилие концентрируется на микроскопической площади. В результате соединяемые поверхности примыкают друг к другу гораздо лучше, чем при отсутствии давления (рис. 2г). Таким образом, эффективная контактная зона увеличивается, и, что не менее важно, при этом создается герметичная область, устойчивая к воздействию агрессивных газов. Такая же область формируется в месте примыкания пружины к контактной поверхности печатной платы. Принцип работы в обоих случаях основан на хорошо известном эффекте холодной сварки, используемом для создания постоянных электрических связей, к которым предъявляются гораздо более высокие требования по надежности. Стабильность свойств пружинных и Press-Fit-соединений при воздействии агрессивных сред подтверждается в ходе специальных тестов [5, 6, 7].

Проблемы прижимных соединений, коррозия и фреттинг-коррозия

На сопрягаемых поверхностях неизбежно присутствуют следы коррозии и окисления, органические отходы (например, жир), а также другие загрязнения. Наибольшую проблему представляют оксидные слои, для борьбы с которыми предназначены различные виды покрытий из благородных металлов. На таких поверхностях возникают коррозионные слои толщиной около 2 нм, в то время как на обычных металлах они могут иметь толщину от 5 до 100 нм и более.

Существует два механизма создания хорошего контакта и поддержания его работоспособности. В первую очередь это так называемый фреттинг — электрический пробой при напряжении выше 20 мВ (конкретное значение зависит от толщины слоя), в результате чего коррозионные отложения сгорают. Недостатком метода является то, что при напряжении ниже 20 мВ (для измеряемых уровней сигналов) сгорания не происходит, а контактное сопротивление увеличивается. Второй способ состоит в разрушении коррозионного слоя в процессе формирования контактной пары. Такой механизм обеспечивает прессовая посадка, и при этом не требуется обработка поверхностей благородными металлами.

Одной из главных проблем прижимных соединений счи-ается фреттинг-коррозия, вызываемая трением. Феномен фреттинга достаточно хорошо изучен в отношении обычных разъемных соединений. Устойчивость к нему является одним из основных критериев при выборе материалов контактов, используемых в разъемах. Данная проблема в основном относится к пружинным соединениям, поскольку амплитуда относительных перемещений при прессовой посадке намного меньше.

Каждое микросмещение приводит к истиранию и абразивному удалению частиц окисного покрытия из зоны сопряжения, в результате образуется новая контактная поверхность, имеющая высокую склонность к окислению. При многократном повторении этого процесса происходит накопление окисных частиц, что приводит к увеличению переходного сопротивления. Олово, часто применяемое для покрытия сопрягаемых частей традиционных разъемов, очень чувствительно к фреттингу. Детальные исследования данного процесса помогли обеспечить высокую стойкость пружинных контактов к микровибрациям.

Амплитуда микроперемещений в соединении Press-Fit, как правило, не превышает 10 мкм, что снижает возможность фреттинг-коррозии. Более того, высокое усилие Press-Fit-сочленения позволяет формировать новую герметичную зону после перемещения (в пределах нескольких циклов). Это означает, что прессовая посадка способна компенсировать смещения, возникающие при монтаже из-за технологических допусков.

Надежность пружинных соединений в силовых модулях

Электрическая связь образуется в месте соединения поверхности пружины с контактной площадкой печатной платы, усилие сопряжения в зависимости от типа пружины находится в диапазоне 20–100 N/мм2. Данная технология разрабатывалась специально для подключения силовых модулей к плате управления, и она не рассчитана на большое количество сочленений. SEMIKRON использует два основных типа пружин: спиральные (до 3 А) применяются в модулях SEMiX и SKiM, плоские П-образные выводы работают в качестве сигнальных и силовых в компонентах серии MiniSKiiP (ток на один контакт до 20 А).

Рис. 4. Прижимная сборка модуля MiniSKiiP, схема измерения контактного сопротивления

На рис. 4 показана сборка модуля MiniSKiiP с платой управления и схема, предназначенная для проверки контактных свойств. Аналогичным образом тестируются модули SEMiX. Переходное сопротивление определяется по падению напряжения в цепи, состоящей из последовательно соединенных пружин. Базовым материалом для их изготовления служит пружинная медь, поверхность покрывается оловом, серебром или сплавом никель-золото (NiAu). На медные шины керамической DBC-платы модуля наносится тонкий слой никеля или сплава NiAu. Выбор материала покрытия пружинного контакта, определяющего его контактные свойства, в первую очередь зависит от усилия сопряжения. Очень надежными и стабильными «партнерами» считаются Au и Ag. Однако допустимое контактное усилие для золотого покрытия достаточно мало (<5 N), в то время как серебро допускает усилие до 20 N, следовательно, посеребренные контакты имеют и более высокую стойкость к механическим воздействиям.

Прижимные соединения очень чувствительны к воздействию вибраций, термомеханических напряжений и коррозионно-активных газов. Стабильность контактных характеристик во многом зависит от условий эксплуатации.

Например, при больших токах нагрузки или высоких перепадах напряжения контактная пара работает более надежно в течение длительного времени. Однако пружины используются, как правило, для слаботочных и низковольтных соединений. В этом случае любые изменения поверхностных свойств сопрягаемых материалов могут повлиять на их характеристики. Колебания переходного сопротивления более выражены у поверхностей с тонкослойным покрытием, как в случае пружинных контактов.

Обязательным видом испытаний пружинных соединений является проверка на устойчивость к воздействию агрессивных коррозионных сред. Тесты такого рода проводились в соответствии со стандартом DIN EN 60068-2-43 Kd (10 ppm H2S, 10 дней, 75% RH, 25 °C). Условия испытаний специально адаптированы для оценки стабильности свойств контактов с серебряным покрытием при наличии оксидной пленки и без нее. В соответствии со стандартом ISA-S71.04-1985, классифицирующим надежность электрической и электронной аппаратуры при воздействии агрессивных сред, используемые SEMIKRON методы испытаний относятся к коррозионным тестам максимальной степени воздействия. Таким образом, полученные результаты подтверждают высокую надежность пружинных контактов при работе в жестких условиях эксплуатации.

Надежность Press-Fit-соединений в силовых модулях

Высокое усилие прижима контактных поверхностей при прессовой посадке позволяет удалить коррозионные слои и обеспечить достаточную эластичность связи Press-Fit-контакта и печатной платы (PCB). Это гарантирует стабильность механических характеристик соединения с учетом допусков в течение срока службы, а также целостность контактного отверстия PCB.

Рис. 5. a) Press-Fit-контакты модуля SEMiX***E4p; б) сборка модуля и цифрового драйвера SKYPER 12 методом прессовой посадки; в) технологическое оборудование

На рис. 5 показана сборка модуля SEMIKRON SEMiX***E4p и цифрового драйвера SKYPER 12, а также приспособление для их соединения. Выводы Press-Fit выполнены из медного сплава с покрытием чистым оловом, что обеспечивает нагрузочную способность контакта до 50 А. Важно отметить, что данная сборка модуля IGBT и драйвера впервые сертифицирована производителем (SEMIKRON) по контактным характеристикам. Виды испытаний и соответствующие стандарты приведены в таблице 1.

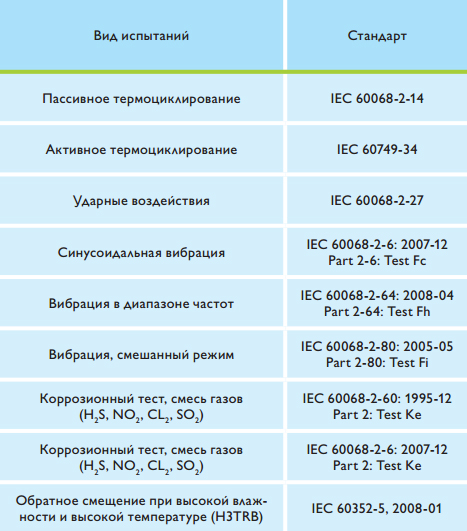

Таблица 1. Квалификационные тесты Press-Fit-соединения

Характеристики прессовой посадки квалифицируются в соответствии со стандартом IEC 60352-5 [8], в тестах используются печатные платы с минимальным и максимальным диаметром контактного отверстия. Для проверки стабильности свойств Press-Fit-соединения в отношении силовых модулей отдельные виды климатических тестов проводятся при повышенной температуре.

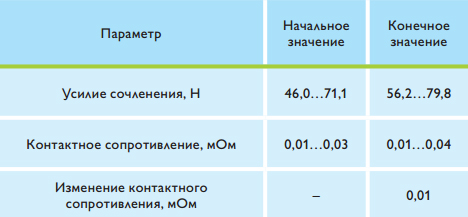

Тесты на воздействие тепловых ударов (TST), термоциклирование и так называемый сухой нагрев проводились при повышенном значении температуры, результаты измерения контактного сопротивления приведены в таблице 2. Для квалификации силовых модулей существует определенный набор процедур, установленных стандартом IEC 60749. Кроме этого, выполняются некоторые дополнительные тесты, связанные с влиянием окружающей среды (IEC 60068-2 часть 43 и 52) [11, 12]. Стандартные испытания на надежность силовых модулей ранее проводились без печатной платы, однако теперь есть доработанные методики, предусматривающие проверку компонентов с Press-Fit-контактами в сборе с PCB.

Таблица 2. Результаты основных тестов Press-Fit-соединения

Режимы нагрева и охлаждения при испытаниях на термоциклирование были выбраны с учетом максимальной рабочей температуры полупроводниковых кристаллов (150 °C) и PCB (~105 °C). В ходе тестов на воздействие агрессивных газов концентрация H2S составляла 50 ppm при нагреве до 40 °C (стандартный режим 25 °C) при влажности 93% (стандартный режим 80%). Допустимые изменения характеристик определяются стандартами [10, 11, 12]. Испытания не выявили опасной деградации контактных пар, также не было отмечено кратковременных пропаданий контакта или заметного отклонения контактного сопротивления.

Свойства Press-Fit-соединения оставались стабильными при проведении теста TST, испытаниях на термоциклирование (градиент 165 °C, изменение от –40 до +125 °C) и при воздействии вибраций с ускорением 20g. До сих пор не существует стандартов, оговаривающих дизайн и вес установки для проверки характеристик прессовой посадки, поэтому при проведении тестов использовалась печатная плата без дополнительных элементов и без фиксации на модуль.

Очень важным является вопрос о надежности Press-Fit-контактов при повторном применении, например в случае ремонта. Так же как и пружинное соединение, прессовая посадка допускает два-три дополнительных цикла монтажа и демонтажа [5, 8]. Надежность «вторичного» сочленения Press-Fit проверялась в ходе специального теста. После сборки модуля с PCB и измерения сопротивления проводилось 50 циклов TST (градиент от –40 до +125 °C) с контролем сопротивления после каждого цикла. Данная процедура повторялась три раза с разными модулями и одной и той же печатной платой, при этом заметных отклонений контактного сопротивления не было выявлено.

Компоненты серии SEMiX Press-Fit

Модули SEMiX с контактами для прессовой посадки выпускаются с рабочим напряжением 1200 и 1700 В и имеют три токовых номинала — 300, 400 и 600 А. Расположение выводов соответствует конструктиву Econo Dual, причем PressFit-выводы можно паять с применением традиционных технологий.

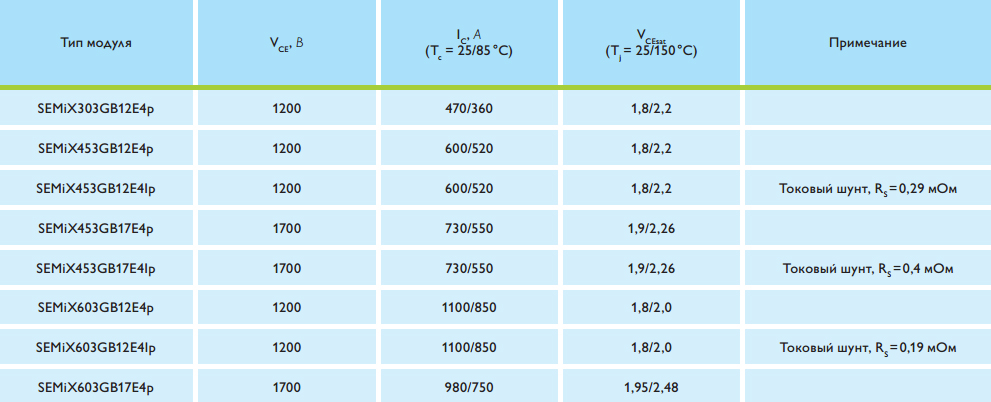

Таблица 3. Основные характеристики модулей SEMiX Press-Fit

Основные характеристики модулей приведены в таблице 3, обратите внимание на то, что по новой европейской системе обозначений величина номинального тока ICnom, отображаемая в названии модуля и являющаяся референтной для нормирования динамических характеристик, задается производителем кристаллов (в данном случае Infineon) [14]. Ток коллектора IC, указанный в спецификации при температуре корпуса Tc= 25 и 85 °C, соответствует старой системе SEMIKRON/Infineon, это значение приводится для упрощения сопоставления параметров. Однако грамотный разработчик должен понимать, что справочные параметры силовых ключей не могут быть использованы при расчетах и проектировании преобразовательной техники. Реальное значение тока нагрузки с учетом условий эксплуатации можно определить только с помощью теплового расчета. Неоценимую помощь при этом может оказать программа SEMIKRON SEMISEL, содержащая тепловые модели всех компонентов семейства SEMiX.

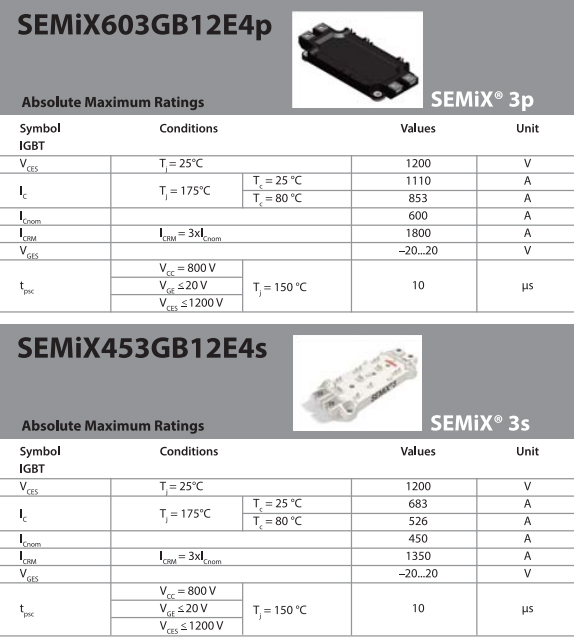

Рис. 6. Абсолютные максимальные параметры модулей SEMiX603GB12E4p и SEMiX453GB12E4s (корпус SEMiX 3/Econo Dual)

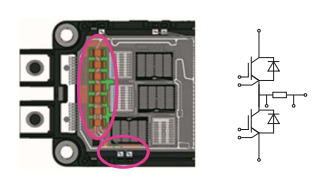

Рис. 7. Расположение токового шунта и электрическая схема модулей SEMiX***E4Ip

Отметим, что модуль SEMiX603GB12E4p является одним из самых мощных в конструктиве SEMiX 3 (Econo Dual). Этого удалось достичь благодаря параллельному включению трех 200-амперных чипов и применению новейшей изолирующей подложки HPS (алюминий с добавкой двуокиси циркония), обеспечивающей эффективный отвод тепла на радиатор. На рис. 6 приведены фрагменты спецификаций модулей SEMiX603GB12E4p и SEMiX453GB12E4s, имеющих одинаковый корпус SEMiX 3 (Econo Dual). Как видно из таблиц, номинальный ток нового силового ключа увеличен примерно на 60%!

В состав ряда компонентов семейства SEMiX с индексом Е4Ip включен резистивный шунт для измерения выходного тока. Дополнительные активные потери на нем не превышают 3% от выходной мощности, причем стоимость такого сенсора совместно с изолирующим усилителем намного ниже, чем изолированного токового датчика индукционного типа. В плате управления, разработанной SEMIKRON, для измерения тока использована микросхема АЦП ADS1203 совместно с быстродействующей оптопарой.

Управление модулями SEMiX Press-Fit

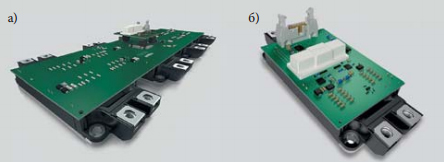

Рис. 8. Параллельное включение 4 модулей SEMiX***E4p с драйвером SKYPER 42LJ, сборка модуля SEMiX***E4p с драйвером SKYPER 12

На рис. 8б показана сборка модуля SEMiX***E4p с новым цифровым драйвером SKYPER 12. В отличие от компонентов SEMiX с пружинными контактами, для подключения к которым необходима плата адаптера (рис. 1), SKYPER 12 напрессовывается непосредственно на выводы модуля с помощью специального приспособления (рис. 5в), чертежи которого доступны по запросу. Использование новой специализированной микросхемы ASIC в металлокерамическом корпусе позволило резко сократить количество комплектующих и улучшить показатели надежности — наработка на отказ (MTBF) драйвера SKYPER 12 превышает 7 млн ч.

Благодаря применению цифрового принципа передачи данных временная ошибка новых устройств управления SEMIKRON в течение всего срока службы не превышает 20 нс, что позволяет соединять их в параллель по входу, обеспечивая таким образом независимость параллельных каналов. Отметим, что наращивание мощности за счет параллельного включения IGBT может производиться и традиционным способом при управлении от одного мощного драйвера. На рис. 8а показана сборка 4 модулей SEMiX453GB12E4p, затворы которых подключены к выходу цифрового драйвера SKYPER 42LJ (пиковый ток — 20 А, мощность — 2 Вт на канал). При частоте коммутации 3 кГц мощность 3-фазного преобразователя, спроектированного таким образом, достигает 600 кВт (в режиме воздушного охлаждения).

Опция М04 — термопаста с изменяемым фазовым состоянием

Рис. 9. Модуль SEMiX603GB12E4p с нанесенным слоем РСМ

В качестве опции (код М04) SEMIKRON предлагает поставку модулей SEMiX Press-Fit с нанесенным теплопроводящим материалом с изменяемым фазовым состоянием (PCM — Phase Change Material) HALA TPC-Z-PC-P8 [13].

Теплопроводящие структуры РСМ отличаются высокой теплопроводностью и простотой применения. При комнатной температуре такой материал находится в твердом состоянии, его переход в жидкую фазу происходит при нагреве. Это позволяет безопасно транспортировать компоненты с нанесенным слоем пасты, которая разжижается и заполняет зазор между базовой платой и радиатором в процессе естественного нагрева (при эксплуатации или испытаниях силовых модулей).

От обычных термопаст с силиконовым носителем и металл-оксидным наполнителем материал РСМ отличается более высокой теплопроводностью (примерно в 3 раза) и меньшим значением теплового сопротивления (Rth(c-s)— до 30%, Rth(j-s)— до 15%). При нанесении TIM-интерфейса в заводских условиях используются очень жесткие технологические нормы, исключающие появление воздушных пустот (минимальный предел) или пропадания контакта «металл-металл» (максимальный предел). Соблюдение столь точных допусков может быть достигнуто только при полностью автоматизированном контроле с помощью новейших оптических измерительных средств. Подобные системы способны контролировать качество сотовой структуры пасты даже при поступательном или вращательном изменении положения модуля. В них использован принцип высокоскоростного 3D-распознавания образов, позволяющий фиксировать мельчайшие отклонения размеров или наличие перемычек между сотами.

Заключение

Применение прижимных сигнальных выводов в силовых модулях предоставляет возможность полностью отказаться от пайки при подключении плат управления. Ускоренные испытания, проводимые в экстремальных условиях промышленных воздействий, подтверждают высокую стабильность параметров пружинных и Press-Fit-соединений, а также их устойчивость к микровибрациям, фреттингу, тепловым ударам и влиянию агрессивных газов.

Результаты проведенных тестов не выявили изменений контактных свойств, связанных с деградацией. Омическое сопротивление соединений, как пружинных, так и Press-Fit, остается стабильным в ходе тестов и после их окончания. Это означает, что они могут быть использованы не только для коммутации относительно высоких токов (как в модулях MiniSKiiP), но и для надежной передачи слаботочных сигналов с низким уровнем напряжения (например, сигналов сенсоров).